Анализ и продвижение методов изоляционной обработки плоских проводов двигателей

Имея многолетний опыт работы в отрасли моторных компонентов, мы всегда уделяем первостепенное внимание повышению производительности двигателей и стремимся предоставлять высококачественные материалы и практичные решения. Сегодня мы подробно обсудим плоские провода двигателей и методы их изоляционной обработки, чтобы помочь вам лучше понять, как вывести производительность двигателей на новый уровень.

Значительные преимущества плоских проводов в двигателях

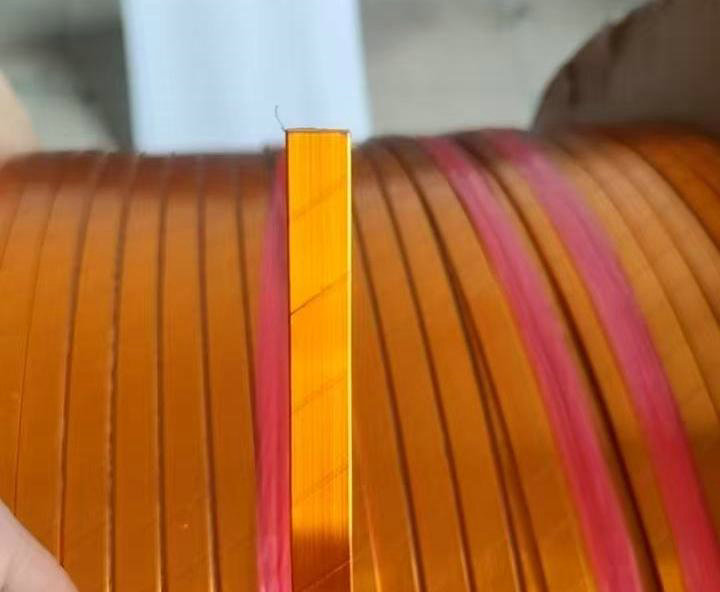

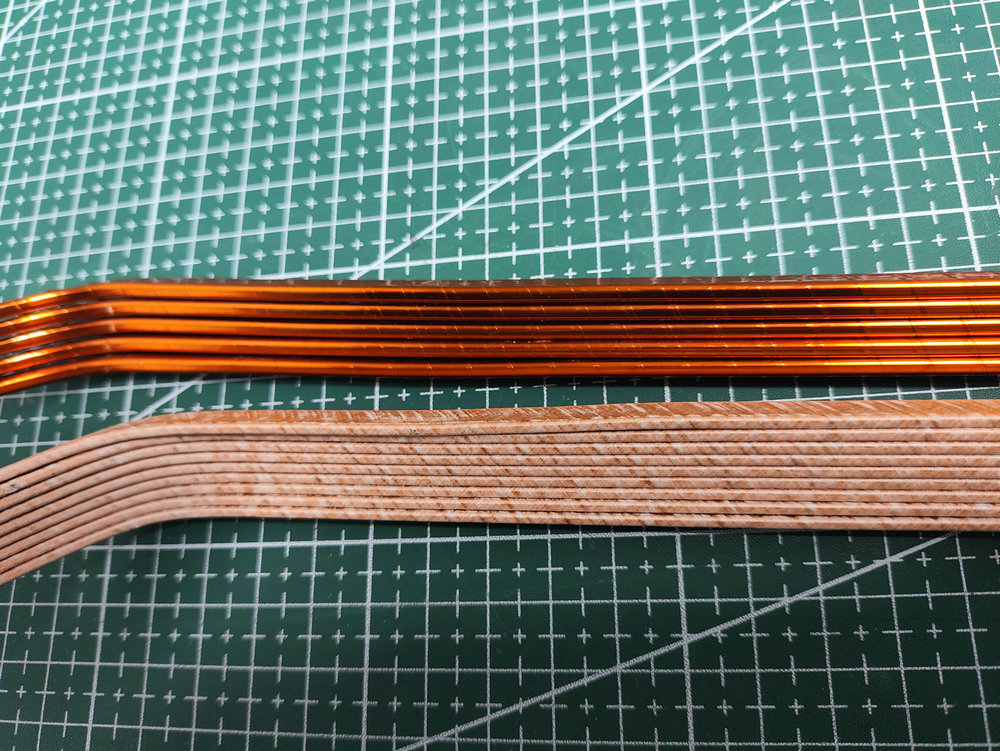

Более высокий коэффициент заполнения пазов

Те, кто использовал круглые провода, знают, что при их укладке в пазы двигателя всегда остаются значительные зазоры. Однако плоские провода отличаются — их уникальная форма позволяет плотно укладывать их в пазы, значительно увеличивая коэффициент заполнения. Например, в типичных промышленных двигателях коэффициент заполнения при использовании круглых проводов обычно составляет всего 40-50%, тогда как при замене на плоские провода он сразу достигает 70-80%. Это позволяет разместить больше проводников в том же объеме, естественно повышая плотность мощности.

Снижение сопротивления и потерь

На практике распределение тока в плоских проводах значительно равномернее, чем в круглых, а сопротивление переменному току также ниже. Например, в мощных двигателях замена на плоские провода позволяет снизить сопротивление обмоток на 15-20%. Это означает уменьшение потерь в меди, повышение КПД двигателя и значительную экономию затрат на электроэнергию при длительной эксплуатации.

Улучшенные характеристики теплоотдачи

Плоские провода также обладают важным преимуществом — большей площадью контакта со стенками паза, более коротким путем отвода тепла и лучшим теплоотводом. В процессе работы двигателя наибольшую опасность представляет перегрев. Использование плоских проводов позволяет лучше контролировать температуру, увеличивать срок службы и значительно повышать надежность двигателя.

Метод спекания для изоляционной обработки: высокопроизводительное решение

Преимущества

- Отличные изоляционные свойства: Полиимидный изоляционный слой, сформированный методом высокотемпературного спекания, имеет особенно плотную структуру и превосходные электроизоляционные характеристики. Даже в условиях высокого напряжения он стабильно выдерживает нагрузки без пробоя, что особенно важно для оборудования с повышенными требованиями к изоляции, такого как высоковольтные двигатели.

- Высокая термостойкость: Этот полиимидный изоляционный слой после спекания может длительно работать в высокотемпературной среде свыше 200°C. В областях с жесткими температурными требованиями, таких как аэрокосмическая промышленность и электромобили, его преимущества особенно очевидны.

- Высокая механическая прочность: Изоляционный слой и плоский провод соединены очень плотно и могут выдерживать значительные механические нагрузки. При работе двигателя на высоких скоростях или в условиях вибрации изоляционные свойства не ухудшаются.

Недостатки

- Высокая стоимость оборудования: Для реализации метода спекания требуется специальное высокотемпературное оборудование. Промышленные печи для спекания стоят дорого, что требует значительных первоначальных инвестиций, что может быть затруднительно для многих предприятий.

- Сложный технологический процесс: В процессе спекания необходимо точно контролировать такие параметры, как температура, время и скорость нагрева, что требует высокой квалификации операторов. Отклонение любого параметра может значительно снизить качество изоляции.

- Низкая производительность: Высокотемпературное спекание занимает много времени, производственный цикл удлиняется, что не очень подходит для крупносерийного и быстрого производства.

Метод пропитки для изоляционной обработки: экономичное и эффективное решение

Преимущества

- Простое оборудование и низкая стоимость: Для метода пропитки требуется гораздо более простое оборудование — обычные пропиточные ванны и сушильные установки, стоимость которых невысока. Это снижает финансовую нагрузку на малые и средние предприятия.

- Высокая гибкость процесса: Количество пропиток и концентрацию полиимидного раствора можно гибко регулировать в зависимости от потребностей. Независимо от формы и размера плоского провода, метод позволяет адаптироваться к разнообразным производственным требованиям.

- Высокая производительность: Процессы пропитки и сушки относительно быстрые и позволяют организовать непрерывное производство, что идеально подходит для крупносерийного выпуска.

Недостатки

- Относительно слабые изоляционные свойства: По сравнению со спеканием, изоляционный слой, полученный методом пропитки, имеет менее равномерную толщину и несколько уступает по характеристикам в экстремальных условиях высокого напряжения и температуры.

- Ограниченная стойкость к внешним воздействиям: Изоляционный слой, полученный методом пропитки, обладает меньшей устойчивостью к химической коррозии и влаге.

Рекомендации по применению

Для премиального сегмента

Для областей с исключительно высокими требованиями к производительности двигателей, таких как приводные двигатели электромобилей и авиакосмические двигатели, мы настоятельно рекомендуем плоские провода с изоляционной обработкой методом спекания. Несмотря на более высокую стоимость, только этот метод может обеспечить соответствие строгим требованиям к производительности и надежности в данных областях.

Для массового рынка

Для рынков, более чувствительных к стоимости, таких как обычные промышленные двигатели и двигатели бытовой техники, более подходящим выбором являются плоские провода с изоляционной обработкой методом пропитки. Они обладают низкой стоимостью, высокой производительностью, удовлетворяют потребностям массового производства и имеют преимущества в ценовой конкуренции.

Как профессиональный поставщик компонентов для двигателей, мы предлагаем наиболее подходящие решения по изоляционной обработке плоских проводов в соответствии с конкретными потребностями клиентов. Независимо от того, стремитесь ли вы к высокой производительности или экономической эффективности, мы готовы предоставить качественную продукцию и услуги, способствуя развитию двигателестроения.