تحلیل و ترویج روشهای عایقکاری سیمهای تخت موتور

با سالها تجربه در صنعت لوازم جانبی موتور، ما همواره بهبود عملکرد موتور را در اولویت قرار داده و متعهد به ارائه مواد باکیفیت و راهکارهای عملی هستیم. امروز به بحث عمیقی درباره سیمهای تخت موتور و روشهای عایقکاری آنها میپردازیم تا بهتر درک کنید چگونه میتوان عملکرد موتور را ارتقا داد.

مزایای قابل توجه سیمهای تخت در موتورها

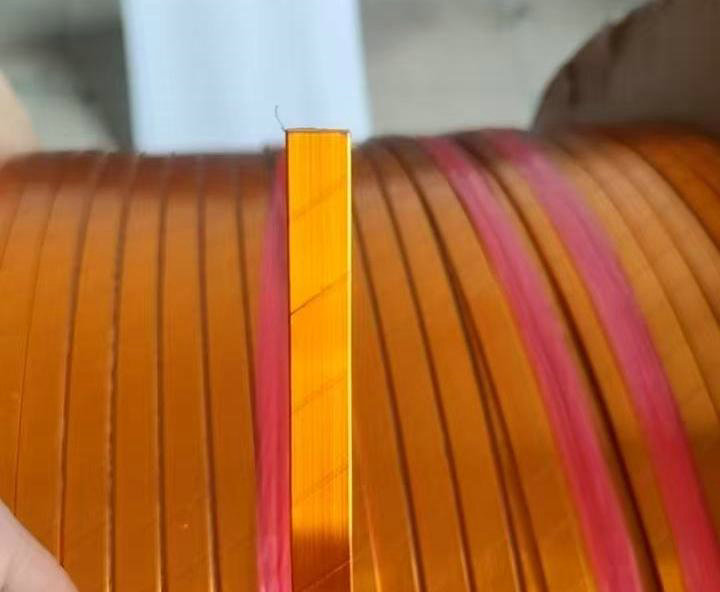

ضریب پرکردگی شیار بالاتر

کسانی که از سیمهای گرد استفاده کردهاند میدانند که هنگام چیدمان در شیارهای موتور، همیشه فاصلههایی وجود دارد. اما سیمهای تخت متفاوت هستند. شکل منحصر به فرد آنها امکان چیدمان فشرده در شیارهای موتور را فراهم کرده و ضریب پرکردگی شیار را به میزان قابل توجهی افزایش میدهد. به عنوان مثال در موتورهای صنعتی معمولی، هنگام استفاده از سیمهای گرد، ضریب پرکردگی شیار معمولاً تنها 40-50٪ است، اما با جایگزینی سیمهای تخت، این مقدار به یکباره به 70-80٪ میرسد. بدین ترتیب موتور میتواند هادیهای بیشتری در همان حجم جای دهد و چگالی توان به طور طبیعی بهبود مییابد.

کاهش مقاومت و تلفات

در کاربردهای عملی، توزیع جریان در سیمهای تخت بسیار یکنواختتر از سیمهای گرد بوده و مقاومت AC نیز کمتر است. به عنوان مثال در برخی موتورهای پرتوان، پس از جایگزینی با سیمهای تخت، مقاومت سیمپیچی میتواند 15-20٪ کاهش یابد. این به چه معناست؟ تلفات مس کاهش مییابد، بازده موتور بهبود یافته و در بلندمدت به شرکتها در صرفهجویی قابل توجه هزینه برق کمک میکند.

بهبود عملکرد دفع حرارت

سیمهای تخت یک مزیت عمده دیگر نیز دارند. سطح تماس آنها با دیواره شیار بیشتر، مسیر دفع حرارت کوتاهتر و اثر خنککنندگی بهتری دارد. در حین کار موتور، افزایش دمای بیش از حد مهمترین نگرانی است. با استفاده از سیمهای تخت، دما بهتر کنترل شده، عمر مفید افزایش یافته و قابلیت اطمینان موتور به میزان قابل توجهی بهبود مییابد.

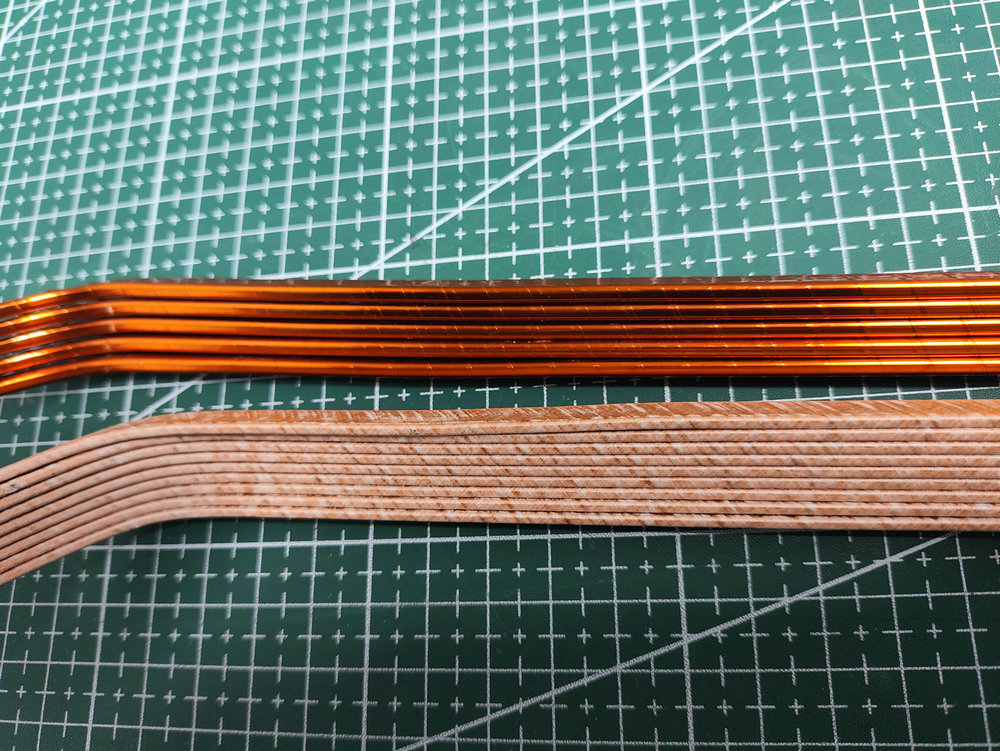

روش پخت برای عایقکاری: انتخابی با عملکرد بالا

مزایا

- عملکرد عایقی عالی: لایه عایق پلیامیدی تشکیل شده از طریق پخت در دمای بالا ساختاری بسیار فشرده و عملکرد الکتریکی عالی دارد. حتی در محیطهای پرتنش نیز به طور پایدار مقاومت کرده و به راحتی دچار شکست نمیشود، که آن را برای تجهیزاتی با نیازهای عایقی بسیار بالا مانند موتورهای پرتنش مناسب میسازد.

- مقاومت حرارتی بالا: این لایه عایق پلیامیدی پس از پخت میتواند به طور پایدار در محیطهای با دمای بالای 200 درجه سانتیگراد به مدت طولانی کار کند. در زمینههایی با نیازهای دمایی سخت مانند هوافضا و خودروهای انرژی نو، مزایای آن به وضوح نمایان است.

- استحکام مکانیکی بالا: لایه عایق و سیم تخت به طور بسیار محکمی به هم متصل شده و میتوانند تنشهای مکانیکی زیادی را تحمل کنند. هنگامی که موتور با سرعت بالا کار میکند یا در معرض لرزش و ضربه قرار دارد، عملکرد عایقی آن تحت تأثیر زیادی قرار نمیگیرد.

معایب

- هزینه بالای تجهیزات: برای استفاده از روش پخت، تجهیزات مخصوص پخت در دمای بالا مورد نیاز است. تجهیزاتی مانند کورههای پخت دمابالا ارزان نبوده و هزینه اولیه خرید آنها بسیار بالاست. این سرمایهگذاری بزرگی برای بسیاری از شرکتها محسوب میشود.

- فرآیند پیچیده: در طول فرآیند پخت، پارامترهایی مانند دما، زمان و نرخ گرمایش باید به دقت کنترل شوند و سطح فنی مورد نیاز برای اپراتورها بسیار بالا است. اگر هر یک از پارامترها از محدوده مجاز خارج شود، کیفیت عایق ممکن است به میزان زیادی کاهش یابد.

- بازدهی تولید پایین: پخت در دمای بالا زمان زیادی میبرد و چرخه تولید نسبتاً طولانی است، که آن را برای نیازهای تولید انبوه و سریع چندان مناسب نمیسازد.

روش آغشتهسازی برای عایقکاری: راهحلی مقرون به صرفه و کارآمد

مزایا

- تجهیزات ساده و هزینه کم: تجهیزات مورد استفاده در روش آغشتهسازی بسیار سادهتر هستند. مخازن آغشتهسازی معمولی و تجهیزات خشککننده کافی بوده و هزینه خرید تجهیزات پایین است. برای شرکتهای کوچک و متوسط، فشار مالی چندان زیاد نیست.

- انعطافپذیری بالای فرآیند: تعداد دفعات آغشتهسازی و غلظت محلول پلیامید را میتوان بسته به نیازهای مختلف به صورت انعطافپذیر تنظیم کرد. بدون توجه به شکل و اندازه سیم تخت، میتوان آن را به خوبی تطبیق داد تا نیازهای متنوع تولید را برآورده کند.

- بازدهی تولید بالا: فرآیندهای آغشتهسازی و خشککردن نسبتاً سریع بوده و امکان تولید پیوسته را فراهم میکنند که برای سناریوهای تولید انبوه بسیار مناسب است.

معایب

- عملکرد عایقی نسبتاً ضعیفتر: در مقایسه با لایه عایق تشکیل شده توسط روش پخت، یکنواختی ضخامت لایه عایق ایجاد شده توسط روش آغشتهسازی چندان خوب نبوده و عملکرد عایقی در شرایط شدید مانند ولتاژ و دمای بالا کمی ضعیفتر خواهد بود.

- مقاومت محیطی محدود: لایه عایق تشکیل شده توسط روش آغشتهسازی از نظر مقاومت در برابر خوردگی شیمیایی و رطوبت نسبتاً ضعیفتر است.

پیشنهادات ترویجی

برای بازار پریمیوم

برای زمینههایی با نیازهای بسیار بالا به عملکرد موتور، مانند موتورهای محرک خودروهای انرژی نو و موتورهای هوافضا، ما به شدت سیمهای تخت با عایقکاری به روش پخت را توصیه میکنیم. اگرچه هزینه آن کمی بیشتر است، اما تنها این روش میتواند نیازهای سختگیرانه برای عملکرد بالا و قابلیت اطمینان زیاد در این زمینهها را برآورده کند.

برای بازار انبوه

برای بازارهایی که به هزینه حساستر هستند، مانند موتورهای صنعتی عمومی و موتورهای لوازم خانگی، سیمهای تخت با عایقکاری به روش آغشتهسازی گزینههای مناسبتری هستند. آنها هزینه کم و بازدهی تولید بالایی داشته، میتوانند نیازهای تولید انبوه را برآورده کنند و همچنین در رقابت قیمتی بازار مزایای بیشتری دارند.

به عنوان یک تامینکننده حرفهای لوازم جانبی موتور، ما متناسب با نیازهای خاص مشتریان، مناسبترین راهکارهای عایقکاری سیم تخت را ارائه خواهیم داد. چه به دنبال عملکرد بالا باشید و چه به صرفهجویی در هزینه توجه داشته باشید، ما اطمینان داریم که میتوانیم محصولات و خدمات باکیفیت ارائه داده و با همکاری یکدیگر به توسعه صنعت موتور کمک کنیم.